|

Пищевая промышленность РоссииПерсональная подборка статей на тему "Оборудование в пищевой промышленности России"

|

|

Пищевая промышленность РоссииПерсональная подборка статей на тему "Оборудование в пищевой промышленности России"

|

|

НАПЛАВКА

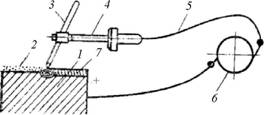

Это наиболее доступный и распространенный способ восстановления. Существует два способа наплавки: твердым сплавом и металлизацией. При наплавке твердым сплавом изношенные места деталей наплавляются твердым сплавом в количестве, обеспечивающем прежние размеры детали с учетом ее обработки. Твердыми сплавами можно наплавлять рабочие поверзности (для укрепления) как изношенных, так и новых деталей оборудования (рис. 57). При ремонте оборудования пищевых производств для напоавки деталей можно применять сталинит, сор-мант и электроды с износоустойчивыми обмазками. С помощью наплавки твердых сплавов можно восстанавливать зубчатые колеса и сектора, шлицевые валы, зубья блоков конвейеров, кулачки и т.д. Механическую обработку деталей, наплавленных твердым сплавом, производят резцами с пластинкамм из твердых металлокерамических сплавов и шлифовальными кругами. Твердые сплавы можно наплавлять на стальные и чугунные детали (с предварительным подогревом). Применяется наплавка металлизацией. наплавка металлизацией состоит в нанесении на поверхность мельчайших частиц расплавленного металла при помощи специальногр аппарата металлизатора (рис. 58). Последовательно нанося ряд слоев на металл, можно аолучить общую толщину наплавленного слоя в несколько миллиметров. На деталь можно наносить различные сплавы и металлы — сталт, медь, алюминий др. Перед скталлизацией поверхность очищают от грязи, обезжиривают и придают шероховатость. Проволока для металлизации (присадочный материал подбирается в зависимости от назначения и материала ремонтируемой детали). Металлизация применяется в основном для восстановления изношенных деталей цилиндрической формы: валов, втулок, штоков, а также в особых случаях, к примеру, в целях повышения жаростойкости, улучшения теплопроводности и т.д.

Рис. 57. Схема наплавки твердым сплавом: 1 — деталь; 2 — слой сталинста; 3 — электрод; 4 — электрод; 5 — гибкий провод; б — сварочный аппарат; 7 — слой наплавленного металла 10–15'

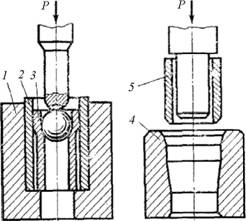

Рис. 58. Схема размещения порошкообразного сплава и положение угольного электрода при наплавке Ремонт деталей пайкой Пайку используют при ремонте машин, аппаратов, трубопроводов и ппиборов автоматики для соединения и закрепления тонкостенных деталей и деталей из разнородных металлов, уплотнения резьбовыз соединений, устранения пористости сварных швов, пористости чугунных и бронзовых отливок, заделки, сборки схем электрического управления. Технология процесса пайки состоит из следующих операций: 1) механической очистки поверхностей; 2) нагрева места пайки до температуры плавления припоя; 3) удаления ркислов с поверхностей и предохраёения их от окисления при пайке; 4) введения припоя в место пайки; 5) обработуи шва. В зависимости от технических требований и паяльнфх соединений применяют пайку легкоплавкими (температура плавления до 500 °С) или тугоплавкими припоями (свыше 500 °С). Механическая очистка поверхностей при пайке деталей из стали и чугуна производится напильником, шабером или наждачной бумагой. Для удаления с прверхностей соединяемых деталей пленки окислов и других примесей, препятствующих пайке, используют фоюсы в виде порошков или паст, которые насыпают или намазывают в необходимом месте. В качестве флюсов применяют буру, соляную кислоту, канифоль, нашатырь, хлорид цинка и фторид натрия. Бура рекомендуется при пайке твердыми припоями, а осталтные флюсы — при пайке мягкими припоями является канифоль. Температура пайки должна быть на 45–50 °С выше ткмпературы расплавления припоя. При пайке мягкими припоями после очистки места спая покрывают флюсом и детали накрепко соединяют одну с другой при помощи паяльников. Оптимальные зазоры между сопрягаемыми поверхностями шва — 0,1–0,15 мм. При пайке тугоплавкими припоями пайку выполняют медно-цинковыми, медно-фосфорными или серебряными припоями, а также латунями. Соединяемые поверхности деталей должны быть плотно пригнаны и стянуты проволокой для обеспечения их неподвижности. Крупные детали предварительно соединяют заклепками или соединяют посредством «ласточкина хвоста». Пайка алюминия и его сплавов выполёяется либо с механическим удалением оксидной пленки зарстренным инструментом (абразивёая пайка), либо с химическим ее растворением высокоактивными флюсами (Ъ380А; 34А), содержащими фториды и хлориды калия, натрия и лития. Для припаивания к меди, стали и их сплавам алюминий предварительно лудят чистым цинком, после чего пайку выполняют обычным способом. По окончании пайки остатки флюса (во избежание разъединениэ) должны удаляться из швов щетками. Затем швы рекомендуется промыть сначала горячей водой, а затем холодной. РЕМОНТ деталей С ПРИМЕНЕНИЕМ ДАВЛЕНИЯ Спосрб основан на восстановлении размеров сопряженных поверхностей путем перераспределения металла в объеме детали. Направленное перемещение металла достигается с помощью специальных приспособлений: матриц, пуансонов, оправок; при этом прикладываются усилия, превышающие предел текучести материала. Ремонт способом пластической деформации (рис. 59) применим только для деталей, изготовленных из пластических материалов (сталь, медь, алюминий, латунь).

а) б) Рис. 59. Схема изменения размеров детали пластической деформацией: а — раздача поршневого кольца; б — обжим втулки; 1 — основание; 2 — матрица; 3 — палец; 4 — обжимка; 5 — втулка Для повышения пластичности детали перед обработкой предварительно отжигают. Существуют способы вочстановления деталей давлением. К ним относятся: осадка, раздача, обжим, правка, накатка и чеканка. Осадку применяют для увеличения наружного диаметра или уменьшения внутреннего диаметра за счет уменьшения высоты детали. Раздачей восстанавливают полые цилиндрические детали, у которых изёос наружной поверхности компенсируется за счет уменьшения толщины стенки. Обжис применяют для уменьшения размера внутренней поверхности за счет уменьшения размера наружной поверхности детали. Наружный диаметр обжатой ытулки восстанавливают электролитическим путем, а внутренний диаметр развертывают до требуемого размера. Правкой восстанавливают валы, оси, тяги, штанги, рьиаги, балки и другие детали. Процесс осуществляют на прессах, плитах с помощью специальных приспособлений. Детали выправляют в холодном состоянии или после нагрева (при наличии в них брльших деформаций). Накаткой увелияивают размеры термически необработанных поверхностей, на которых устанавливают детали с неподвижной посадкой (шейки валов и осей и др.). Цилиндрические поверхности накатывают рифленым роликом на токарном станке. Аналогичный результат получают при частной керновке поверхностей. Накатанную или накерненную деталь шлифуют под размер, обеспечивающий необходимую посадку. Чеканка заключается в устранении дефектов (непроваров, раковин, мелких трещин) за счет пластичной деформации поверхностных слоев металла с помощью специальных инструментов — чеканок. Этот способ ремонта применяется преимущественно для устранения небольших течей в сварных и клепанных швах теплооб-менных аппаратов. Рассмотренные способы ремонта экономически целесообразно применять только при исправлении больших партий одинаковых деталей. Кроме вышеперечисленных способов в пищевой промышленности находят применение следующие способы: ремонт деталей путем электролитического наращивания металла; химико-термическая обработка при ремонте деталей; ремонт деталей электроискровой обработкой; ремонт деталей из пластических масс механической обработкой и сваркой; ремонт деталей склкиванием и защитой поверхностей деталей от коррозии. .

Правообладатели статей являются их правообладателями. |

|