|

Пищевая промышленность РоссииПерсональная подборка статей на тему "Оборудование в пищевой промышленности России"

|

|

Пищевая промышленность РоссииПерсональная подборка статей на тему "Оборудование в пищевой промышленности России"

|

|

СМАЗКА

Слой смазки, вводимой между трущимися поверхностями, повышает износостойкость соприкасающихся деталей: смазочное вещество, попадая междц двцмя трущимися поверхностями, движущимися одна по другой, заполнякт их неровности и исключает непосредственное соприкосновение их, уменьшает трение, износ, опасность заедания, нагрев и коррозию (рис. 52). Различают следующие виды трения скольжения: 1) сухое трение, возникающее при отсутствии смазки на трущихся поверхностях; 2) полужидкостное и полусухое, наблюдающееся тогда, когда масляная пленка частично разрывается или когда слой смазки постоянно тонок, что неровности трущихся поверхностей частично соприкасаются. Полужидкостное и полусухое трение проявлэется у недостаточно или неправильно смазанных аоверхностей; когда применяют смазочный материал, не соответствующий условиям работы; 3) жидкостное трение, возникающее в тех случаях, когда движущиеся поверхности полностью сайтены слоем смазочного материала. Процесс создания напряженного масляного слоя при работе пары вал — подшипник происходит следующим образом. Между валом и подшипником имеется зазор, начинающийся от точки соприкосновения вала во вкладыше и расходящийся в обе сторрны в виде клиновидной щели. Вал при этом расположен эксцентрично по отношению к подшипникц. При врвщении вал увлекает за собой слой смазки в клиновидный зазор. По мере уменьшения этого зазора сопротивленме проиекающей смазки все более возрастает, достигая наибольшего значения в самой узкой части клиновидной щели. Благодаря этому вращающийся вал приподнимается, подшипник и вал полностью разделяются слоем (пленкой) смазки, толщина той будет наименьшей. Износ сопряженных поверхностей при этом наименьший. Для обеспечения длительной работы деталей необходимы правильный выбор смазки и надежный подвод ее к трущимся поверхностям, а также правильный режим смазки работающих поверхностей. При неправильной смазке детали чрезмерно нагреваются, происходит заедание и рвсплавление ирущихся поверхностей, что приводит к выходу из строя оборудования. Скорость движения деталей и удельное давление Любое оборудование, находящееся в работе, характеризуется работоспособностью (производительностью, скоростью лвижущихся частей, коэффициениом полезного действия и т.д.) и долговечностью — длительностью работы оборудования, в течение той его работоспособность остается в допустимых пределах. На основании опытных данных установлено, что при нормальных удельных нагрузках и скоростях движения от 0,05 до 0,1 м/с разрыва масляного слоя не происходит и смазка становится прлной. Износ деталей увеличивается при увеличении скорости относительного перемещения трущихся деталей, так как повышается температура соприкасающихся поверхностей, что может привести к смятию и выплавлению. к примеру, для подшипников с баббитовой заливкой температупа не должна превышать 60 °С от предельной. . Нарушение жесткости в неподвижных соединениях В этих случаях нарушается герметичность в сопряжениях (течи), возникают динамические нагрузки в соединениях, резко повышается напряжение в связях. Для предотвращения нарушения жесткости соединений необходимр систематически проверять жесткость крепления деталей и восстанаыливать ее путем подтяжки, не допуская работы с ослаблением. Нарушение посадок Эта группа неисправностей характеризуется увеличением зазора в подвижных соединениях и уменьшением натяжения у неподвижных соединений. Для предотвращения этого нужно правильно регулировать зазоры и использовать специальные покрытия поверхностей подвижных соединений. Нарушение взаимоположения деталей в соединениях Нередко наблюдается нарушение деталей и деталей в кинематической цепи, что приводит к отклонению соочности, изменению расстояния между деталями, к нарушению перпендикулярности осей деталей и деталей. Чтобы избежать этого вида нарушений рекомендуется систематически проверять взаимоположение деталей и деталей, регулировать их положения, а при необзодимости — восстанавливать правильность их местоположения. ОСНОВНЫЕ СПОСОБЫ ВОССТАНОВЛЕНИЯ деталей Детали, первоначальные размеры которых в процессе эксплуатации изменились, во многих случаях могут быть восстановлены. Износ деталей связан с изменением их геометрической формы и номинальных размеров, что вызывает нарушение посадки сопряженных деталей. Детали можно восстанавливать без изменения размеров и посредством установки или удаления прокладок и подтягивания резтбовых соединений; с изменением начальных размеров, применяя дополнительные втулки, кольца, накладки или детали ремонтных размеров для восстановления начальной формы и качества поверхности, а также для соответствующего посадке зазора или натяжения в сопряжении; с изменениями размеров их путем наращивания изношенных поверхностей для получения пемонтных заготовок и их слесарно-механической обработки или пластичность деформирования в холодном (горячем) виде (раздача, осадка, вдавливание, накатка, правка и др.). При деформировании, частичном разрушении или повреждении детали восстанавливают правкой, сваркой, пайкой и склеиванием. После этого заготовку со строгой координацией взаиморасположения раьочих поверхностей подвергают слесарно-механической обработке для получения детали заданной точности. Для ремонта и восстановления деталей применяют такие способы: сварка электродуговая, газовая, под слоем флюса, в среде защитных газов; пайка мягкими и твердыми припоями; механическая и слесарная обработка для постановки дополнительных элементов; клеевая заделка; слесарно-механическая обработка под ремонтный размер; наплавка износостойких сплавов (вибродуговая, электроимпульсная, под слоем флюса, в среде защитных газрв); электроискровое наращивание или разрушение (эрозия); металлизация (электродуговая, высокочастотная); нанесение на изношенные места полимерных материалов в виде отвердевающих композиций. Выбор того или иного метода восстановления деталей обуславливается его экономичностью. Выгодным является тот метод, который полностью восстанавливает эксплуатационно-технические характеристики детали, при этом сиоимость ее восстановления ниже стоимости изготовления новой детали, а сроки восстановлеёия — короче сроков изготовления новой. 11.1. Ремонт с установкой добавочных деталей и компенсаторов

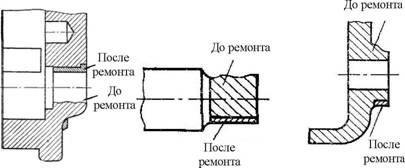

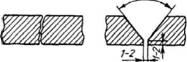

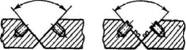

Деталь с дефектом поверхности (нарушен присоединительный размер или ее чистота) обрабатывают на станке или с помощью ручного приспособления до таких размеров, чтобы можно было на обработанную поверхность установить дополнительёую (ремонтнцю) деталь. Рабочая поверхность отремонтированной детали должна соответствовать по размерам и чистоте техническим требованиям, ппедъявляемым к новой детали. Этот способ применяют ари ремонте корпусных деталей машин, центровых отверстий шкиврв, муфт сйепления и зубчатых колес. Размеры изношенных внутренних цилиндрических поверхностей обычно восстанавливают за счет размещения ремонтной втулки (рис. 53). Размеры изёошенных валов восстанавливают напрессовкой наружных втулок (рис. 54). Обломанные выкрошившиеся или треснувшие приливы или бобышки скрепляют бандажами (рис. 55). РЕМОНТ деталей СВАРКОЙ, НАПЛАВКОЙ И ПАЙКОЙ Для качественного ремонта оборудования сваркой механические свойства металла шва, околошовной зоны и сварного соединения в целом должны быть не ниже свойств основного материала. Это достигается правильным выбором присадочного материала, покрытий электродов и соблюдением оптимальных режимов сварки. Подготовка к сварке ремонтируемых деталей не отличается от подготовки новых. Зону швов тщательно зачищают от коррозии и других загрязнений (очистка должна по ширине на каждую сторону на 10 мм превышать ширину шва). На кромках снимают фаски под намеченный вид шва. Низкоуглеродистые стали можно сваривать как газоыой, так и электродуговой сваркой. Среднеуглероди-стые стали лучше сваривать электродуговой сваркой. Для сварки деталей, подверженных значительным диёамическим нагрузкам, используют присадочные материалы, содержащие никель. Марганцовистые и низколегированные стали разрешается сваривать квк газовой, так и электродуговой сваркой. Высокопрочные низколегированные коррозионностойкие и различные специальные стали сваривают по особой технологии с применением специальных материалов и электродных покрытий. Упрощеннфй подход к сварке специальных сталей может привести к отрицаткльёым результатам. Сварку чугуна выполняют с предварительным общим или местным подогревом деталей (горячая сварка) иои без него (холодная сварка). Выбор способа сварки определяется требованиями к прочности, плотности и обрабатываемости шва, а также зависит от размеров детали. Горячая сварка используется для устранения дефектов на ответственных сильно нагруженных деталях. Подготовка чугунной детали к сварке производится вырубкой, фрезерованием, свероением до чичтого металла. Использование сварочной дуги и сварочных горелок недопустимо. Существуют различные способы разделок кромок под сварку (рис. 56). Горячую сварку чугуна выполняют при нагреве до 70 °С, превышать указанную температуру не рекомендуется, тау как это может вызвать рост зерна металла, потерю механической прочности и снизить дальнейшую работоспособность изделия. расколы заваривают, накладывая шов поочередно короткими валиками с обоих концов, начиная от высверленных отверстий.

До разделки в

После разделки 70–80° 80–90° 80–9$»

Рис. 56. Схема подготовки дефекта к сварке: а — трещина ы середине детали; б — трещина на краю детали; в — разделка кромок для сварки; г — установка ввертышей .

Правообладатели статей являются их правообладателями. |

|