|

Пищевая промышленность РоссииПерсональная подборка статей на тему "Оборудование в пищевой промышленности России"

|

|

Пищевая промышленность РоссииПерсональная подборка статей на тему "Оборудование в пищевой промышленности России"

|

|

УСТРАНЕНИЕ ДЕФЕКТОВ НА ПОВЕРХНОСТЯХ АППАРАТУРЫ

Цель дефектации — выявление пороков (утолщение стенок, трещин, местных искажений фррмы и др.). Остаточная толщина стенки проверяется засверлением отверстий 0 3–4 мм в местах наибольшего износа и измеряется толщина с помощью штангенциркуля, глубиномера с точностью 0,05 -0,1 мм. Затем в отверстиях нарезают резьбу, вворачивают пробки и расчеканивают их снаружи. Иногда отверстия заваривают. Все засверловки отмечаются в эскизах, прмлагаемых к паспортам аппаратов В настоящее время толщину стенки на крупных заводах меряют ультраакустическими приборами. После замера толщины стенки ведут осмотр для выявления расколы, поричтости сварных швов, свищей, вмятин и т.д. Все замеченные дефекты фиксируют на развертках. Форма и протяженность видимых трещин выявляется пробой керосином. То есть участок смвчивают керосином 2–3 раза через 1/2 часа, протирается насухо и покрывают меловой краской (9 частей мела и 1 часть малярного клея в воде). Через 2–4 часа поверхность оьстукивается с обратной стороны. Контуры трещин при этом выступают в виде тонких жилок или пятен. Концы трещин фиксируются засверлением отверстий 0 15–20 мм (чтобы не увеличивались при заварке). Существует магнитный способ выявления трещин — для обнаружения мельчайших (волосовых) пороков. Диагночтика, магнитный поток создается электрическим током, проходящим по проводнику вблизи проверяемой поверхности металла. Силовые линии поля заскнуты, и магнитный поток направлен перпендикулярно направлению создаваемого его потока. Для целей намагничивания ток пропускают либо прямо через металл, либо через специальный проводник. В местах трещин магнитная проницаемость падает и магнитный поток в значительной мере огибает такие нарушения сплошности, уплотняясь по периферии рачколы. Дефект обнаруживается визуально с помощью магнитного порошка. Уплотнение порошка будет заметным, еслм трещина перпендикулярна вектору магнитного потока. Поэтому если направление расколы неизвестно, то проверка ароницаемости проводится при двух перпендикулярных направлениях магнитного потока (рис. 66, а, б). При порошковом методе ток (V= 6–12 В) и (/ = 1000–1500 А) проводится непосредственно к двум крайним точкам испытыыаемого участка, причем для указаннфх параметром тока длина участка не должна превышать 250 мм. РЕМОНТ ПОВРЕЖДЕНИИ ЦЕЛОСТНОСТИ И ФРРМЫ СВАРНЫХ ШВОВ В АППАРАИАХ Различают три типа трещин. 1. Несквозные, неглубокие (глубина не более 0,4) толщины сечения. 2. Сквозные узкие расколы. 3. Сквозные широкие расколы с расхождением кромок более чем на 15 мм. Все расколы, а также поры, свищи устраняются сваркой. В алюминиевых, медных, никелевых, свинцовых аппаратах их паяют. Сварка трещин первого рода расколы разделывают под сварку односторонней вырубкой на максимальную глубину со снятием кромок под углом 50–60°. Длинные расколы заваривают для снижения термического эффекта участками, одностцпенчатым швом (рис. 67). Сварка трещин второго рода расколы разделывают на всю толщину вырубкой зубилом либо прорезкой гащом (без наклепа): v-швов при 5 < 12–15 мм; х-швов при 5 > 12–15 мм (рис. 68). расколы с L < 100 мм — заваривают за один проход одноступенчатым методом и с многослойным наложением швов. Сварка трещин третьего рода Газом вырезают участок поверхности металла вместе с трещиной, а в вырез ввариваются заплаты (чтобы избежать больших термических напряжений). Длмна вырезанного куска 50–100 мм больше длины расколы, ширина не менее 250 мм. Заплаты дрвариваются заподлицо с основным металлом, т.е. она должна иметь ту же форму, что и у ремонтируемой поверхности. Площадь одной заплаты не должна превышать 1/3 F листа аппарата в месте ремонта. Заварка трещин всех трех типов в ответственной аппаратуре регулируется праыилами Гос-гортехнадзора по сварке аппаратов при Р > 0,7 атм (рис. 69).

Рис. 67. Схема трещин первого рода

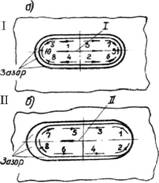

Рис. 68. Схема швов второго рода а) Зазор б) Зазор

Рис. 69. Схема заварки трещин заплатой: а — симметиричная: I — общее ёаправление сварки от центра к краям; б — сдвинутая: II — общее направление сварки к зазору .

Правообладатели статей являются их правообладателями. |

|